A csapágyhiba általában nem egyik pillanatról a másikra történik. A csapágy a legtöbb esetben előre jelez – csak nem minden üzemben van idő vagy lehetőség észrevenni. A túlmelegedés, a lassan növekvő rezgésszint vagy egy enyhén megváltozott hang mind korai figyelmeztetés lehet. A kihívás az, hogy ezek a jelek egy pörgős műszakban könnyen elvesznek.

Az NTN hivatalos „Care and Maintenance of Bearings” katalógusa szerint a korai csapágyhibák többsége nem fáradásból ered, hanem szennyeződésből, hibás beépítésből, rossz kenésből vagy túlterhelésből. A jó hír az, hogy ezek nagy része elkerülhető. A rossz hír az, hogy a legtöbb üzem pontosan ilyen hibák miatt cserél csapágyat idő előtt.

Ebben a cikkben végigmegyünk azon a 8 csapágyhibán, amit naponta látni az üzemekben. És ami a legfontosabb: megmutatjuk, mit üzen a csapágy felülete, és mire kell figyelni a következő beépítésnél.

Miért jelentkezik csapágyhiba idő előtt?

A csapágy élettartama papíron szépen számolható. A valóságban viszont, hogy a csapágyhiba okai legtöbbször nem a katalógusban, hanem a műhelyben születnek:

- nem megfelelő kenés,

- szennyeződés,

- rossz illesztés,

- túl nagy előfeszítés,

- tengely/ház pontatlanság,

- ütés, rossz szerelési gyakorlat.

A korai hibák többsége kerülhető, ha a csapágyat a környezetéhez választják és szakszerűen szerelik.

Íme, a 8 leggyakoribb csapágyhiba, amelyeket napi szinten látni a műhelyekben

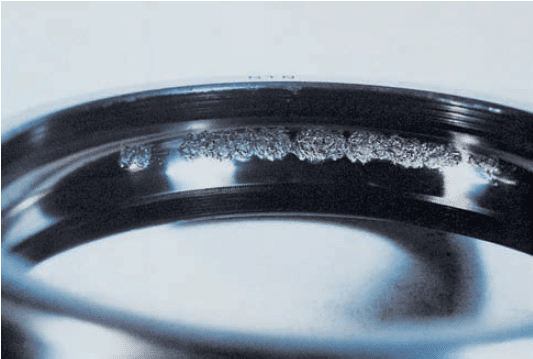

1) Flaking – amikor a futópálya hámlani kezd

Ez az egyik leggyakrabban látott csapágyhiba. A futópályán pikkelyek jelennek meg, a felület „megtörik”. A legtöbb karbantartó ilyenkor azt mondja: „elfáradt.” Pedig az esetek nagy része nem klasszikus kifáradás, hanem valamilyen előzetes kár következménye.

Tipikus okok:

- túl nagy terhelés vagy előfeszítés,

- rossz illesztés,

- szennyeződés,

- hibás beépítés.

Mit üzen a csapágy?

- Ha a hámlás csak az egyik oldalon jelenik meg, az szinte mindig axiális túlterhelést jelez.

- Ha 1/4 köríven hámlik, az tipikusan túl nagy előfeszítés jele.

Sok tapasztalt karbantartó szerint a túl nagy előfeszítés nemcsak a felületen látszik, hanem a hangján is. Terhelésváltásnál egy jellegzetes, kemény „kopogás” jelenik meg, ami még a hámlás előtt figyelmeztet arra, hogy a csapágy feszülten fut.

Ilyenkor a csere csak tüneti kezelés. A valódi kérdés: miért kap a csapágy ennyire egyoldalú terhelést?

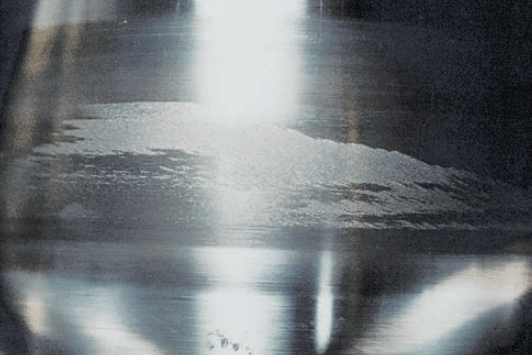

2) Peeling – a mikropitting, ami nagy bajt jelez előre

A felület tele van apró, tűhegynyi ütődésekkel.

Oka: a kenőfilm nem tudja ellátni a szerepét és a fémfelületek egymásnak ütődnek.

A karbantartók sokszor csak az elszíneződést látják először, de az ilyen állapot gyorsan flakingbe fordulhat.

A peeling gyakori ott is, ahol a gép nagyon sűrű indítási–megállási ciklusban dolgozik. Ezeknél a rövid, lökésszerű terhelésváltásoknál a kenőfilm nehezen marad stabil, ami hosszú távon gyorsítja a felületi kifáradást.

Mit üzen a csapágy?

- rossz kenőanyag,

- kevés kenés,

- szennyeződés,

- túl gyors terhelésváltás.

3) Spalling – amikor már szakadozik a felület

Itt már nem apró pöttyösödésről, hanem konkrét, mély felületi lepattogzásokról beszélünk.

Gyakori okok:

- túl nagy terhelés,

- rossz beépítés,

- kenés megszakadása,

- szereléskor keletkező hosszanti csíkok (axialis scoring).

Ha a kosáron vagy a gyűrű hátulján alakul ki spalling, az szinte mindig hibás előfeszítésre utal.

4) Smearing – amikor a csapágy „kicsúszik” a saját pályájából

A felület helyenként elsimult, elkenődött, mintha „felpolírozták” volna, de csúnya, foltos marad. Ez általában csúszás miatt alakul ki: a gördülőelem nem gördül, hanem csúszik.

Miért gond ez?

- A csúszás hőt termel,

- a hő tönkreteszi a kenőfilmet,

- a fém–fém érintkezés beégeti a felületet,

- majd jön a gyors hámlás.

Tipikus okok:

- túl nagy hézag,

- túl kevés kenés,

- szennyeződés miatt elbillenő gördülőelem.

A smearing sokszor nem csak kenési kérdés: akkor is kialakulhat, ha a csapágy hézaga a beépítés után a kelleténél nagyobb. Ilyenkor a gördülőelemek „lifegnek”, és kis terhelésnél is könnyebben megcsúsznak.

5) Kopás – amikor a csapágy poros közegben dolgozik

Ha a futópálya matt, csíkos, egyenetlen vagy „lépcsős” lesz, az szinte mindig a következőt jelzi:

- szennyeződés a kenőanyagban,

- elégtelen vagy rossz minőségű kenés,

- gyenge tömítés vagy nyitott csapágy szennyezett környezetben.

A gyakorlatban a kopások jelentős része nem magából a csapágyból indul ki, hanem a tömítésből. Ha a tömítés nem tudja megfogni a port, a nedvességet vagy a finom csiszolóanyagokat, a csapágyban lévő zsír percek alatt elveszíti a védelmét.

A karbantartók gyakran mondják ilyenkor: „Biztos jó volt ott az a zsír, hiszen nem fogyott belőle.”

Csakhogy a meg nem mozdult zsír nem ken – csak ott van. A csapágynak áramló kenőfilm kell, nem „zsírtároló”.

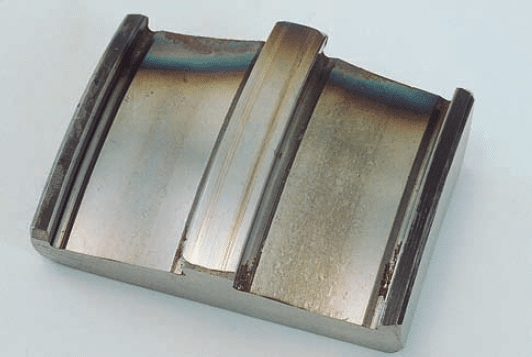

6) Elszíneződés – a túlmelegedés néma jelzője

A barnás–kékes elszíneződés szinte mindig:

- túl magas hőmérséklet,

- kenőanyag lebomlása,

- túl nagy terhelés vagy előfeszítés.

Ha a felület polírozással nem tisztítható, akkor ez nem egyszerű olajlerakódás. Ilyenkor a csapágy már komolyan túl volt terhelve.

7) Indentáció – hamis brinell, ütéskár, szennyeződés

A pontszerű mélyedések sokszor ijesztőnek tűnnek, pedig gyakoriak:

- ha szennyeződés kerül a kenőanyagba,

- ha a gép huzamosan áll, de rezgés éri,

- ha szereléskor a csapágyat megütik.

A karbantartók ezt gyakran összekeverik a fáradásos kárral, pedig mást jelent:

- ha a benyomódások szabályos osztással jelennek meg, az tipikusan hamis brinell,

- ha rendezetlen, különböző mélységű gödröcskék vannak, az inkább szennyeződés okozta lokális károsodás.

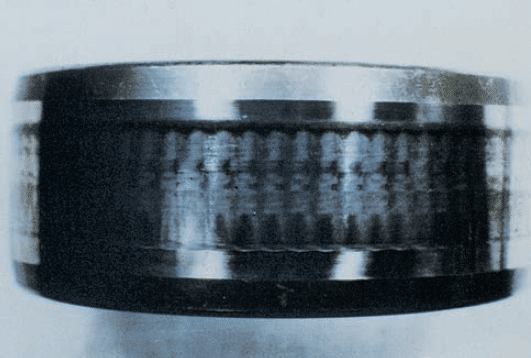

8) Elektromos pitting – a frekvenciaváltók csendes mellékhatása

Ha a futópálya hullámos, mintha finoman „megmaratta” volna valami, az majdnem biztosan elektromos eredetű.

Ez egyre gyakoribb ott, ahol a motorokat frekvenciaváltóval hajtják, és az áram a csapágyon keresztül talál földet.

Korai jel lehet az is, ha a gördülőelemek felülete mattá, „fátyolossá” válik, mintha szürke lepel ülne rajtuk. Ezt a karbantartók sokszor először csak esztétikai hibának látják, pedig már a későbbi pitting előszobája.

Mit lehet tenni?

- szigetelt csapágy vagy kerámia gördülőelem alkalmazása,

- tengelyföldelő kefék használata,

- a teljes hajtás villamos felülvizsgálata.

Ha csak a csapágyat cseréljük, a hiba vissza fog térni.

Hogyan diagnosztizáld a csapágyhibát futás közben?

Három dolgot érdemes rendszeresen figyelni: hőmérséklet, hang, rezgés.

1) A csapágy üzemi hőmérséklete

Általános üzemben a csapágy üzemi hőmérséklete jellemzően 10–40 °C-kal magasabb a környezeti hőmérsékletnél. Ha a hőmérséklet:

- állandó, stabil – ez jó jel,

- lassan, de folyamatosan emelkedik – kenés, illesztés vagy terhelés irányába kell vizsgálódni,

- ugrásszerűen megugrik – azonnali beavatkozást igényel.

A gyártók hőmérsékleti tartományai jó iránymutatók, de a legtöbb üzemben a trend többet ér, mint az abszolút érték. Ha a csapágy ma melegebb, mint tegnap azonos terhelés mellett, az mindig vizsgálatot igényel.

2) A csapágy hangja

A csapágyzaj a gyakorlatban nehezen értelmezhető, de néhány egyszerű kapaszkodó segít:

- magas sípolás → gyakran kenéshiány vagy túl kicsi hézag,

- ropogó, szemcsés hang → szennyeződés a kenőanyagban,

- ritmikus kopogás → helyi futópálya-kár vagy gördülőelem-sérülés.

Egy egyszerű „sztetoszkóp” vagy akár egy csavarhúzó nyele a csapágyházhoz szorítva már sokat elárul a gyakorlott fülnek.

Fontos látni, hogy a hallható zaj általában már késői állapotot jelez. A legtöbb csapágyhiba előbb a hőmérsékleten vagy a rezgésszinten mutatkozik, és csak később válik emberi fül számára is észlelhetővé.

3) A csapágy rezgése

A rezgésdiagnosztika a legpontosabb, de nem minden üzem rendelkezik profi műszerrel. Kezdésnek már az is sokat ér, ha:

- ugyanazon a ponton, ugyanazzal az eszközzel,

- időszakosan mérsz,

- és figyeled a trendeket, nem csak az egyszeri értéket.

Mit kellene másképp tenni, hogy ne legyen csapágyhiba?

A legfontosabb tanulság sok karbantartó tapasztalata alapján: a csapágyhibák többsége nem a csapágygyártón múlik.

A megelőzés kulcsa:

- megfelelő kenőanyag kiválasztása és utánkenési stratégia,

- tisztaság a szerelésnél és üzemben,

- tömítések rendszeres felülvizsgálata,

- pontos illesztések (se túl szoros, se túl laza),

- ütésmentes szerelés, célszerszámok használata,

- előfeszítés ellenőrzése, dokumentálása.

Ezek olyan lépések, amelyek költsége töredéke egy váratlan leállás árának – és sokszor többet érnek, mint bármilyen „prémium” felirat a csapágy dobozán

A csapágy mindig üzen: a futópálya, a szín, a hő, a hang, a rezgés – mind jelek. Aki megtanulja olvasni ezeket a jeleket, az nemcsak a csapágyat menti meg, hanem az egész üzemidőt.

Amennyiben kérdéseid lennének olvasd el az alábbi GYIK szekciót vagy keresd szakértő kollégáinkat bizalommal!

Csapágyak ki- és beszereléséhez, mozgatásához szükséges célszerszámainkat Simatec webhopunkban találod!

GYIK – Csapágyhiba felismerése és diagnosztikája

1) Mikor nem a csapágy a hibás?

Sokszor a csapágy csak elszenvedi a hiba következményét. A háttérben gyakran a következők állnak:

- tengelyferdeség vagy hajtáslánc-pontatlanság,

- laza alapkeret vagy elmozduló gépváz,

- rosszul beállított kuplung vagy ékszíjfeszítés,

- vibráció a hajtómotor felől.

Ilyenkor a csapágy cseréje csak átmeneti megoldást ad. Ha ugyanaz a hiba többször visszatér, mindig a teljes gépkörnyezetet kell vizsgálni, nem csak magát a csapágyat.

2) Honnan tudom biztosan, hogy a hámlás (flaking) túlterheléstől van, és nem kenéshiánytól?

A túlterheléses hámlás általában egyoldali, vagy ¼ köríven jelenik meg. A kenéshiány inkább szétszórt, több ponton jelentkező felületi károsodás.

Ha a hámlás mindig ugyanott ismétlődik, az szinte biztosan geometriai vagy terhelési probléma, nem pusztán kenési kérdés.

3) Mikor elég a csapágy cseréje, és mikor kell a tengelyt vagy a házat is megvizsgálni?

Érdemes a környezetet is átnézni, ha:

- a gyűrű kúszott a tengelyen vagy a házban,

- elszíneződött a kosár,

- a bontáskor látható a kopott illesztőfelület,

- többször visszatér ugyanaz a hiba.

A tapasztalat az, hogy ha a csapágy hibáját csak cserével orvosolják, a probléma gyakran visszatér.

4) Mekkora csapágyhőmérséklet számít már veszélyesnek?

Általános üzemben:

- +10–40 °C emelkedés normális.

- 60 °C fölött: érdemes kivizsgálni.

- 80 °C körül: a legtöbb kenőanyag már gyorsan öregszik.

- 90–100 °C: azonnal ellenőrizni kell a kenést és az illesztést.

Kivétel: speciális, magas hőmérsékletre tervezett csapágyak – ott mindig a gyártói adat a mérvadó.

A gyakorlatban a legtöbb üzemnél az a legbiztosabb, ha a csapágy nem melegebb ma, mint tegnap azonos terhelés mellett. Ha a trend felfelé indul, vizsgálatot igényel.

5) Hang alapján hogyan különböztessem meg a szennyeződést a kenéshiánytól?

A gyakorlatban:

- Szennyeződés – ropogó, szemcsés hang, amely a fordulatszámmal együtt változik.

- Kenéshiány – magasabb, sípoló hang, ami a gép leállításakor rövid ideig még hallatszik.

Ha bizonytalan vagy: kézi újrazsírzás után figyeld meg. Ha a hang átmenetileg elhalkul, majd visszatér, nagy eséllyel kenéshiány volt a háttérben.

Fontos: mire a csapágy hallhatóan zajossá válik, a hiba általában már előrehaladott. Érdemes korábban reagálni hőmérséklet- vagy rezgésváltozásra.

6) Mit jelent, ha a csapágy minden cserénél ugyanott hámlik?

Ez erősen arra utal, hogy a hiba nem a csapágyban, hanem a gépben van:

- tengelyferdeség,

- szerelési előfeszítés,

- túl nagy axiális erő,

- hibás házgeometria.

Ilyenkor érdemes a tengelyt, a házat és a beépítést is felülvizsgálni, mert a csapágy csak elviseli azt, amit kap.

7) Mikor kell puhább vagy keményebb zsírt választani?

Általános irány:

- Puhább NLGI (0–1) – hideg környezet, hosszú kenési utak, központi zsírzó rendszerek.

- Közepes NLGI (2) – általános ipari csapágyak döntő többsége.

- Keményebb NLGI (3) – magas hő, nagy terhelés, nagy vibráció.

Ha smearing jelentkezik, gyakran segít egy magasabb viszkozitású olajbázisú zsír, de mindig a konkrét üzemállapothoz kell igazítani a választást.

8) Honnan tudom, hogy túl nagy az előfeszítés a csapágyon?

Szétszedés nélkül tipikus jelek:

- a csapágy szokatlanul melegszik már kisebb terhelésnél is,

- sivító vagy surrogó hang terhelés alatt,

- az új csapágy pár órán belül melegedni kezd az üzemben.

Szétszedve:

- ¼ köríves flaking a futópályán,

- barnás elszíneződés, beégés a futófelületen.

9) Hogyan különböztessem meg a hamis brinellt a valódi fáradásos károsodástól?

Hamis brinell:

- a mélyedések szabályos osztásban jelennek meg, a gördülőelemek osztókörének megfelelően,

- a felület matt, de nem hámlik,

- rezgés vagy ütés okozza, nem normál üzemi terhelés.

Valódi fáradás:

- a mélyedés szélei felrepednek, hámlanak,

- nem mindig tökéletesen szabályos az osztás,

- a futópályán további mikrorepedések is láthatók.

Ha sokat álló, de rezgésnek kitett gépről van szó (pl. szállítmányozás, tartalék gépegység), nagyon gyakori a hamis brinell.

10) Mit csináljak, ha elektromos pittinget látok a futópályán?

Ez a frekvenciaváltós motorok tipikus mellékhatása. A megoldás általában több lépésből áll:

- szigetelt csapágy vagy kerámia gördülőelem alkalmazása,

- tengelyföldelő kefék beépítése,

- a hajtás villamos paramétereinek felülvizsgálata.

A csapágy egyszerű cseréje nem hoz tartós megoldást, ha az áram továbbra is rajta keresztül folyik.

11) Milyen gyakran kell csapágyellenőrzést végezni?

Ez erősen üzemfüggő, de jó kiindulópont:

- Nagy terhelés / nagy fordulat / poros környezet: heti–kétheti ellenőrzés.

- Normál ipari környezet: havi állapotfelügyelet.

- Élelmiszeripar / nedves környezet: akár 1–2 hetente.

- Automata kenés (pl. egypontos kenők): havi vizuális kontroll, negyedéves mélyebb ellenőrzés.

A lényeg: a trend számít, nem az egyszeri mérés.

12) Milyen eszközzel érdemes elkezdeni a csapágy-diagnosztikát?

Alapszinten bőven elég:

- infrás hőmérő,

- sztetoszkóp vagy csavarhúzó a hallgatózáshoz,

- zsírzási és ellenőrzési napló,

- ha van, egyszerű kézi rezgésmérő.

A lényeg, hogy legyen következetes adatgyűjtés, mert így hamar látszik, ha valami elindul rossz irányba.

13) Mikor kell azonnal leállítani a gépet?

Ha bármelyik jelentkezik:

- hirtelen hőmérséklet-emelkedés,

- fémes, csapódó hang,

- erős vibrációváltozás,

- olaj vagy zsír hirtelen elszivárgása,

- látható elszíneződés, beégés a csapágy környezetében.

Ezek olyan jelzések, amelyeket a karbantartói gyakorlat szerint nem érdemes megkockáztatni.

Forrás: NTN – Care and Maintenance of Bearings (CAT.No.3017-II/E)